Öl- und Hydraulikfilter durch Druckwechsel- und Berstprüfung validieren

Öl- und Hydraulikfilter sind während des Betriebs erheblichen Belastungen ausgesetzt. Von wiederholten Druckimpulsen bis zu plötzlichen Strömungsspitzen – diese Komponenten müssen daher robust und zuverlässig sein. Hersteller verlassen sich daher auf Druckwechselprüfungen und Berstprüfungen, um Filtergehäuse und Innenelemente zu validieren, bevor sie in Serie gehen oder auf den Markt gebracht werden.

Was ist eine Druckwechselprüfung und wie wird sie bei Öl- und Hydraulikfiltern angewendet?

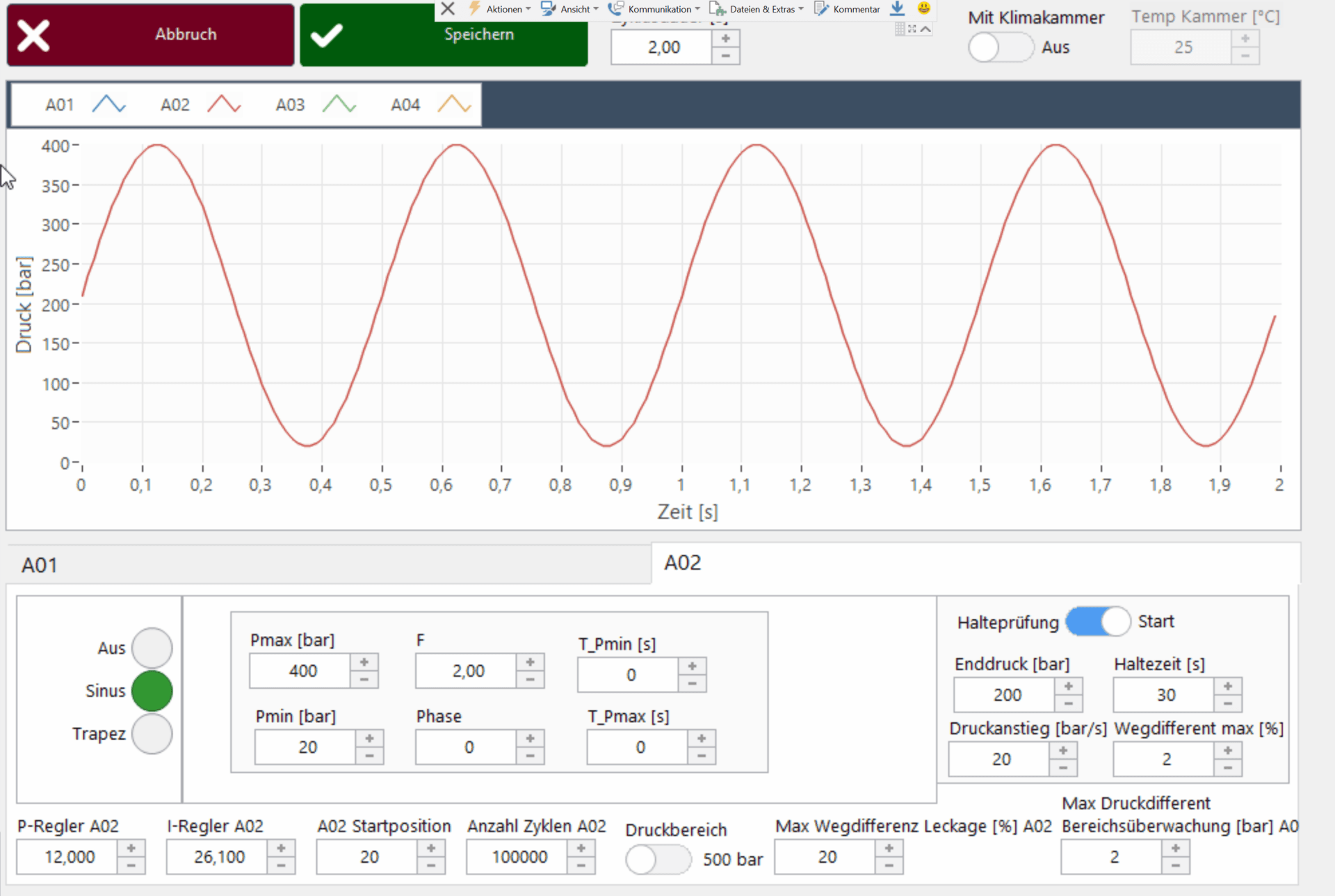

Die Druckwechselprüfung simuliert wiederholte Druckschwankungen – typischerweise im Bereich von 0,2 bis 35 bar – bei definierten Frequenzen von 0,1 bis 5 Hz. Es kommen sinusförmige und trapezförmige Druckverläufe zum Einsatz, um reale Lastsituationen nachzubilden. Die Bauteile werden je nach Normen und Validierungsprotokollen mehreren Hunderttausend bis mehreren Millionen Zyklen ausgesetzt.

Weitere Informationen zu Druckimpulsprüfständen finden Sie hier.

Was ist eine Berstprüfung und wie wird sie bei Öl- und Hydraulikfiltern eingesetzt?

Bei der Berstprüfung wird ein Bauteil so lange unter Druck gesetzt, bis es strukturell versagt. Damit wird der maximale zulässige Betriebsdruck ermittelt und die Sicherheitsmarge überprüft. Bei Öl- und Hydraulikfiltern kann der Berstdruck über 100 bar betragen.

Welches Medium und welche Temperatur werden verwendet?

Die Tests werden in der Regel mit Hydrauliköl (z. B. ISO VG 22) durchgeführt. Um reale Bedingungen abzubilden, wird das Öl auf bis zu +160 °C erhitzt – mit kontinuierlicher Überwachung, um eine gleichmäßige thermische Belastung während des gesamten Prüfzyklus sicherzustellen.

Prüfstand-Highlights von Poppe + Potthoff

Unsere vollautomatischen Systeme erfüllen die einschlägigen Normen und bieten:

- Bis zu zwei Prüfräume mit jeweils fünf Prüfstationen (4x Druckwechsel, 1x Berst)

- Konfigurierbare Druck- und Durchflussprofile mit automatischer Rampensteuerung

- Geheizter Ölkreislauf bis +160 °C mit Inline-Temperatursensoren

- Intelligente Leckageerkennung durch Volumenmessung am Druckübersetzer und Sensoren unter jeder Prüflingseinheit (DTU)

- Programmierbare Expansionsvolumen

- PC-basierte LabVIEW-Steuerung mit Rezeptverwaltung und vollständiger Rückverfolgbarkeit

Die oben genannten Spezifikationen dienen nur als Beispiel. Unser Konstruktions- und Entwicklungsteam passt das System gerne an Ihre Anforderungen an – z. B. durch zusätzliche Kammern, eine einzelne Prüfstation oder Anpassung an Ihre verfügbaren Testflächen.

Welche Prüfstandards werden abgedeckt?

Ein zuverlässiger Filter-Validierungsprozess muss internationalen Normen folgen:

- ISO 10771: Ermüdungsprüfung von Metallfiltergehäusen

- ISO 4548-5: Ölfilter unter zyklischer Druckbelastung (Verbrennungsmotoren)

- ISO 6803: Impulsprüfung für Schläuche und Bauteile

- ISO 3724: Ermüdungsbeständigkeit von Filterelementen

- NFPA T3.10.17: Mehrfachdurchlaufprüfung für Feinfilterleistung

Sprechen Sie mit unserem Team, um Ihren Prüfstand für das nächste Öl- oder Hydraulikfilterprojekt individuell zu gestalten.

Weitere Details zum Prüfstand finden Sie hier.