国七排放标准:为何压力测试和自紧处理技术比以往任何时候都更重要

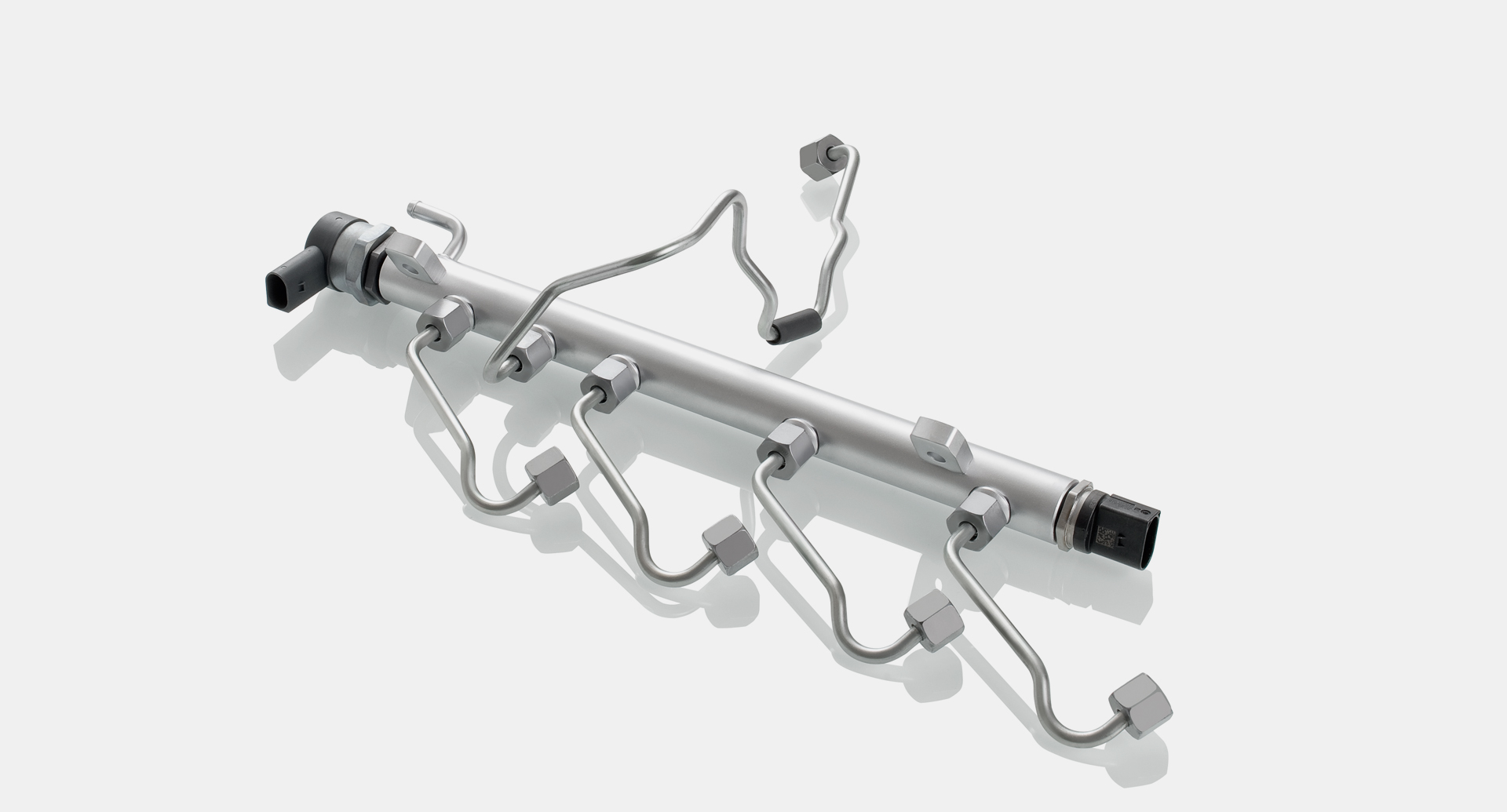

高压共轨系统

背景:全球向更严格排放标准的演进

近年来,汽车行业正面临前所未有的压力。这不仅体现在发动机与燃油喷射系统的升级,还体现在各国政府对更清洁、更高效车辆的期待与法规要求。

在这一全球趋势下,中国国七排放标准(China 7)即将成为行业焦点。作为国六的进一步严格演进,国七排放标准预计在2026 年底前全面实施,不仅针对氮氧化物(NOₓ)和颗粒物(PM、PN)提出更低限值,还将纳入温室气体(CO₂、N₂O、CH₄)与挥发性有机物(VOC、甲醛)等控制要求,并强化全寿命耐久性测试与低负荷工况排放。

对高压燃油系统制造商而言,这既是挑战,也是机遇:

另一方面,通过创新与高质量设计,可在全球最严格法规中脱颖而出。

什么是“国七”与“国六”的区别?

国六排放标准:迈向清洁燃烧的关键一步

国六标准(China 6)分阶段在2020–2023 年实施,对氮氧化物、颗粒物及碳氢化合物提出了大幅削减要求。

它推动了共轨柴油系统、喷油器精度与高压燃油泵头的全面升级,同时引入了:

耐久性要求延长,确保排放控制系统全寿命可靠。

**颗粒捕集器(GPF / DPF)**的强制使用;

实际道路排放(RDE)测试,保证实验室外也能达标;

国七标准:国六的更严格进化

**国七标准(China 7)**不仅延续了国六的理念,还进一步加严:

- 更低的 NOₓ 与颗粒物(PN)限值,满足全球最严苛标准;

- 新增温室气体与蒸发排放控制,全面覆盖 CO₂、N₂O、CH₄、VOC、甲醛;

- 全寿命周期排放监控与低负荷循环测试(LLC),覆盖实际道路和怠速工况;

- 强化对高压燃油部件的压力循环测试与自紧处理要求,确保共轨管、喷油器、高压泵头在长寿命内安全可靠。

国七被广泛视为全球最苛刻的排放标准之一,对整车厂与供应商提出了前所未有的设计与验证要求,也推动了高压燃油系统、压力循环测试与自紧技术的快速发展。

国六排放标准影响的行业和零部件

面临 “压力” 的汽车行业

国六标准最直接的影响体现在汽车行业,从全球原始设备制造商 (OEM) 到一级和二级供应商。制造商依靠先进的发动机设计、优化的燃烧系统和高效的燃油输送系统来满足这些更严格的排放限制。这些改进的核心在于一个关键因素:压力 !

更高的燃油压力可以实现更精细的雾化、更清洁的燃烧和更低的排放。然而,这项技术飞跃对关键零部件提出了极高的要求,要求它们在循环负载条件下承受更高的工作压力和更长的使用寿命。

受高压要求影响的关键零部件

为了符合国六排放标准,必须对多个零部件进行重新设计、全面测试,并证明其在恶劣条件下能够可靠运行:

柴油共轨管

共轨是现代柴油和汽油直喷系统的核心。它们必须承受极端压力,同时保持精确的燃油输送。

喷油器主体和喷嘴

喷油器负责精确的燃油喷射时间和模式,面临恒定的高压循环冲击。

高压泵头

这些部件产生所需的燃油压力,在现代燃油喷射系统中通常超过 2,500 bar。

高压油管和蓄能器

燃油轨的设计目的是储存加压燃油,并将其均匀地分配到喷油器和共轨中。

其他受影响的部件包括确保高压流体安全无泄漏输送的液压管路、配件和连接器、对燃油系统内压力调节和流量控制至关重要的阀门和控制单元,以及涡轮增压器壳体。

每个部件都必须通过严格的测试,以满足国六法规规定的运行要求。

压力测试和自增强的重要性日益增加

为何先进测试对国六排放标准至关重要

随着压力水平的提高和耐久性预期的提高,传统的测试方法已不再适用。制造商必须通过高压脉冲测试验证其组件,并通过自增强处理增强材料强度和疲劳耐久性,才能始终领先于法规要求。

高压脉冲测试:模拟真实环境应力

脉冲测试/压力循环测试/压力疲劳寿命测试使部件经受快速压力循环冲击,模拟车辆使用寿命期间所经受的应力。此过程:

- 识别部件的潜在缺陷,例如产生疲劳裂纹或材料失效。

- 确保部件在循环载荷下满足生命周期预期。

- 验证是否符合 ISO 19879 和 ISO 16922 等液压和燃油系统部件的行业标准需求。

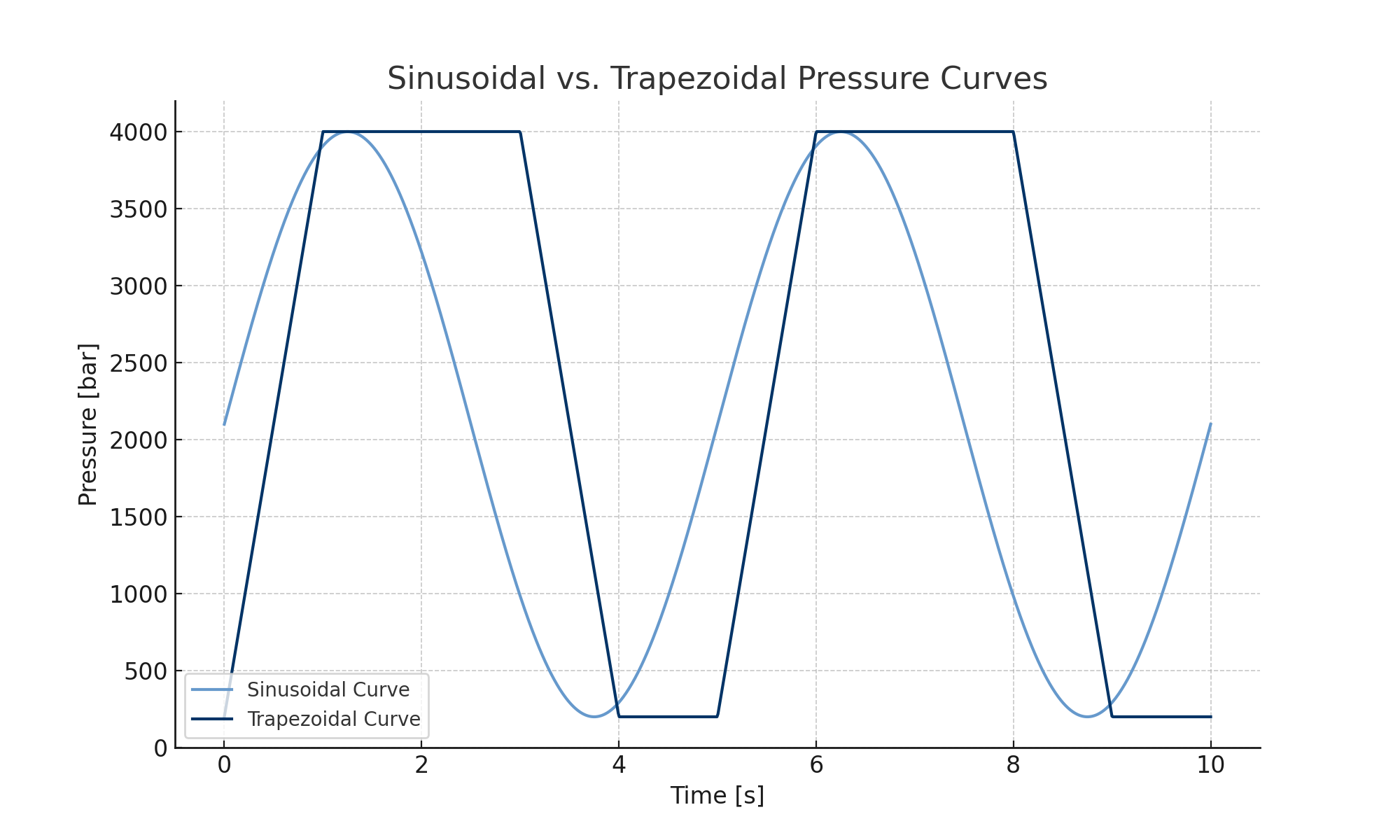

- 将部件置于正弦或梯形压力曲线下进行快速测试。

因此,建议进行压力脉冲测试,这对于共轨、喷油器体和泵头等部件至关重要。

正弦波与梯形波的压力曲线对比

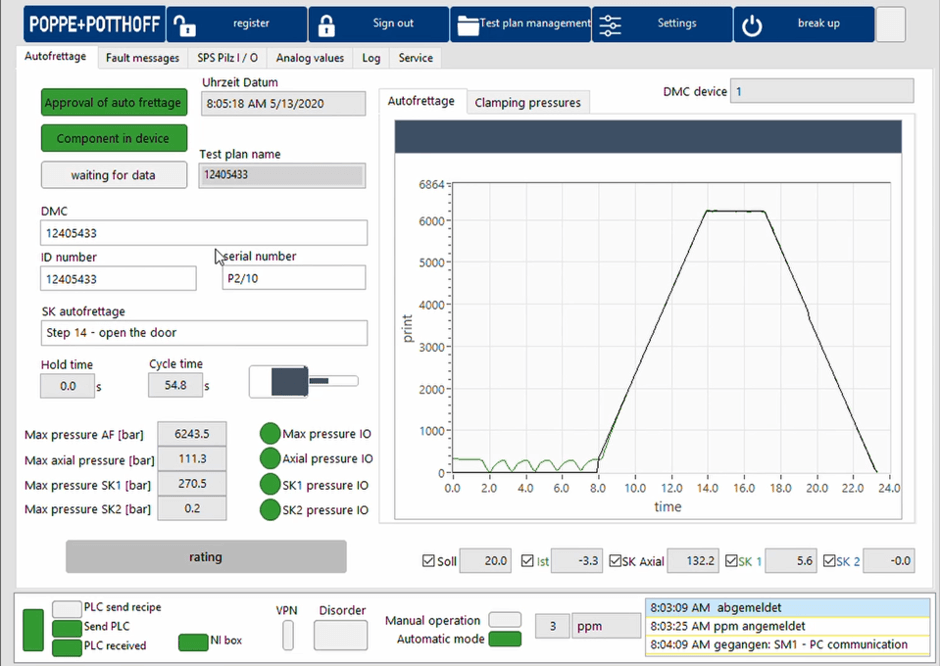

自增强:从内部强化部件

自增强(又叫强化处理)是一种将部件置于超出其弹性极限的压力下,从而产生有益残余应力的工艺。此强化工艺显著提高了:

- 零部件的疲劳寿命(减少表面产生裂纹)

- 耐压强度或由于压力引起的变形

- 整体安全性系数

自增强对于厚壁压力容器和高压燃油系统中的部件尤其重要,因为这些部件在国六排放标准下的抗疲劳耐久性至关重要。

结论:为国六排放标准做好准备——选择合适的测试合作伙伴至关重要

随着国六排放标准为全球树立新的标杆,对高压部件的需求将持续增长。如今投资先进测试解决方案的制造商,正在保障其合规性、声誉和未来的竞争优势。

德国 Poppe + Potthoff Maschinenbau GmbH 可提供世界领先的超高压测试设备和自增强系统,以应对最严峻的行业挑战。我们的解决方案有助于确保您的部件能够承受现代出行的法规和机械压力。

准备好让您的部件面向未来了吗?

欢迎联系我们,了解更多关于我们针对国六及更高标准量身定制的测试解决方案的信息。

常见问题解答:国七排放标准、压力测试和自紧强化工艺

什么是国七排放标准?

国七排放标准是基于欧六排放标准的一项更严格的车辆排放法规,旨在减少中国的氮氧化物、颗粒物和碳氢化合物等空气污染物的排放,并新增温室气体和蒸发排放控制要求。

国七排放标准对汽车供应商有什么影响?

应商必须确保其零部件能够承受更高压力、更长使用寿命和更严格性能要求,

尤其是高压燃油系统部件在设计和验证阶段必须经过严格的压力循环测试与耐久性验证。

汽车制造中的自紧强化工艺是什么?

自紧强化工艺(Autofrettage)是一种通过施加高压来产生有益残余应力的工艺,

能够提高零部件承压能力,延长疲劳寿命,从而显著增强共轨管、高压泵头等关键部件的可靠性。

为什么压力测试对于符合排放标准至关重要?

压力测试可以确保共轨管、喷油器、高压泵头和燃油导轨等关键部件在极端工况下不发生故障,

并能在早期阶段发现材料或制造缺陷。

这对于满足国七及全球最严格的排放标准至关重要。